汽车内饰大变革 皮革成为“新风口”

近年,随着汽车消费结构趋向年轻化,除了外观和动力配置外,内饰一直是车企竞争的重点,个性化、人性化、舒适性、安全性日渐突出并不断提升。尤其是自动驾驶热潮推进下,更赋予了未来汽车内饰更多的想象空间。

松下自动驾驶概念车内饰

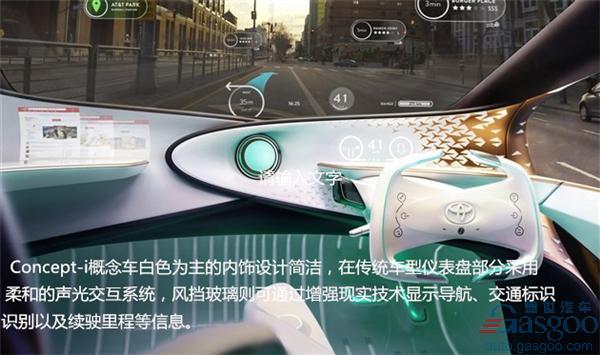

丰田Concept-i概念车内饰

延锋未来内饰的展示车“ID16”

……

而皮革,作为汽车内饰中常用的包覆材料和重要品质象征,数字化的涉入和升级,使其超越原有的材料属性,在这场变革中不断刷新着价值链的存在。在年初的一次技术研讨中,一位车企负责人曾表示,“对于大多数汽车制造商来说,现在皮革比以往任何时候都更像是一种战略杠杆,可以创造和提升更多的产品价值,并带来利润。”

皮革引发的价值链上利益与挑战并存

在汽车上,皮革被赋予高端豪华的意蕴,目前已成为主流趋势被应用于座椅、方向盘、换档旋钮、门饰、仪表板、遮阳板、头枕等汽车内饰部件上。随着汽车产业的快速发展,尤其是SUV车型的迅猛增长,直接引发了更多皮革在汽车内饰当中的使用。据相关数据显示,2014年,汽车年用皮革量为44.7万平方米,占皮革使用量的16.25%;而到2020年将达68.75万平方米,占比升至25%。

除了应用上的增多外,上述中汽车内部设计理念、应用功能等方面地不断革新也给皮革的设计应用等带来较多的空间和价值创造。如果在皮革设计、裁剪、制作工艺等方面能快速灵活地响应和满足现代汽车内饰设计所不断衍生的各类要求,对于汽车制造商来说,在激烈的市场竞争中无疑增加了获胜砝码。

然当皮革被进一步应用以及创造更大价值之时,同样面临诸多挑战:除了因内饰功能升级、客户需求多样化而导致制作工艺更加复杂外,质量上亦被要求更加可靠、成本更加低廉、开发及交付时间进一步缩短。这也即是说在由皮革引发的价值链上,利益与挑战并存。

据了解,目前皮革在开发设计及加工过程中,所采用的工具及方案相对还较为传统。例如在裁剪上,目前汽车皮革裁剪并不是由内饰供应商来负责的,而主要是由制革厂完成的。然不少制革厂目前多使用的是模具冲压工艺,简单来说就是根据需求制作一个模具,模具合格后再进行皮革的冲压裁剪。这就意味着每个新的生产要求都需做一套全新的模具,灵活性上大打折扣,导致生产成本的增加,同时会造成非常多的皮革材料的浪费。此外,在裁剪过程中,目前还有不少制造商或皮革厂还在采用手工裁剪模式,一方面效率相对较低,另一方面再熟练的技工误差率还是会存在。因此这种“慢工出细活”的作业方式显然已跟不上市场快速发展需求。

数字化是保持皮革价值创造的关键

而在“工业4.0”不断推进和智能制造逐步成为大势所趋的大背景下,数字化、自动化水平不断提升,皮革设计、裁剪、生产工艺等方面亦面临数字化转变和升级。

据汽车内饰设计、开发及剪裁整合解决方案供应商——力克所提供的数据显示:2000年,通过数字化裁剪的汽车座椅面料占比仅10%,而在2015年,这一比例快速提升至80%。不过据调查,皮革的数字化裁剪目前应用较少,而这也意味着这一领域存在较大空间,目前大的座椅内饰供应商及部分车企开始对数字化表现较大兴趣,数字化使皮革在汽车应用中的价值创造进一步增强。

一位全球领先内饰供应商负责人在对外演讲时曾表示,“作为一个灵活的供应商,我们可以更容易赢得合同。凭借我们现在采用的数字化面料裁剪解决方案,我们能够轻松应对20年前所没有的所有不同选择。”

而在“中国制造2025”战略推进进程中,各种数字化的高科技逐步被广泛应用,尤其是在汽车行业,数字化工厂已经有了很多成功的样板工厂,作为汽车零部件行业中非常重要的部分,汽车内饰行业的皮革裁剪数字化的进程也是其中一个非常重要的组成部分,同时将会迎来一个非常重大的变革。

而力克大中华区总裁Andreas A.Kim则指出:“从实践来看,数字化的工艺可以实现更高的灵活度,同时帮助车企减少开发时间、降低生产成本,更快速的响应市场需求。我相信织物面料汽车座椅和内饰领域的数字化进程在未来5-10年间同样能够在包括皮革汽车内饰领域发生,皮革裁剪的自动化和数字化的进程将是中国汽车内饰行业要实现的一个最重要转型。”

综上所述,在汽车内饰发展过程中,皮革所带来的利益和挑战并存。从整个汽车内饰来看,或许皮革的属性仅仅是一种表皮材料,然在激烈的市场竞争中,其所呈现的价值链潜力已然无法无视。无论是对于车企还是座椅内饰供应商,如要将这一材料的价值最大化,数字化的应用和升级已势在必行。